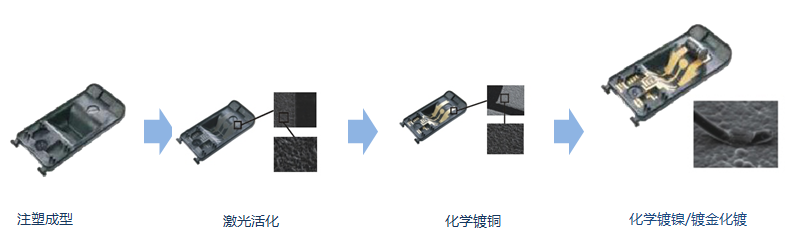

1.LDS技术原理

概念解释:“LDS”的含义:LDS = Laser-Direct-Structuring,即通过激光直接成型加工,实现在模塑载体上有选择性的化学镀进行金属化。

通常需要3~4个工艺步骤

•注射成型 •激光活化 •化学镀/金属化 •SMT贴装(可选)

2.LDS技术的主要应用:

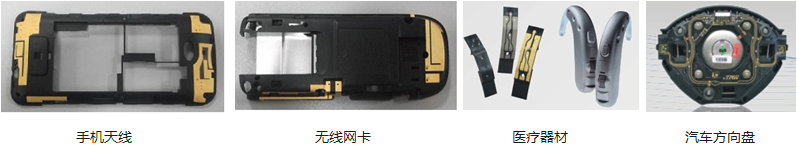

LDS技术在美日欧等发达国家、地区已被较广泛应用于通讯、汽车电子、计算机、机电设备、医疗器械等行业领域。目前最成熟的应用领域是无线通讯产品,主要为智能手机天线这一部分,主流的智能手机厂商大部分机型都使用了LDS- MID天线。

3.LDS材料在天线领域的应用优势:

|

材料 |

电气性能及空间占有率 |

设计开发时间及 结构稳定性 |

微小化程度 |

制造流程 |

信号传输与天线集成度 |

|

支架+弹片 |

空间占有率相对较低,所以电性能调试难度较大 |

稳定性相对较差,需要额外的机械支持,开发时间长。 |

微小化程度不佳,线路凸出且占用面积大且极容易被氧化。 |

工艺流程相对简单,进度较快。 |

集成度低,信号接受传输相对缓慢且稳定性差。 |

|

FPC |

空间占有率相对较低,所以电性能调试难度较大 |

稳定性相对较好,但FPC是比较脆弱的零件,如果设计不得当容易发生起翘,断裂等风险,开发时间较短。 |

微小化程度较好,零件较薄,但线路面积较大。 |

制造工艺流程比较复杂 |

集成度较高,信号传输快,但信号相对比较薄弱 |

|

3D-MID 产品 (LDS技术) |

空间占有率高, 可以全方位进行天线线路铺设,对电性能数据优化提升有很大优势。 |

稳定性好,天线更轻更小,可以把手机天线设计在任何曲面上,同时可满足开发设计中的多次验证修改要求,设计时间大大缩短。 |

微小化程度佳,最小线路可达0.1mm,最小间隔达0.15mm,大量节约设计空间。 |

导电图形加工步骤更少,制造流程短 |

三维电路载体,线路高度集成,减少零件数量并削减成本,信号强度高,信号传输快。 |

4.中塑LDS解决方案

中塑公司的LDS专用材料技术已向国家申请了专利保护。并率先通过德国LPKF认证 。具有流动性好,易成型,尺寸稳定性好、耐化学性优等特点。

|

行业趋势及客户要求 |

中塑优势 |

|

产品结构更加复杂 注塑产品面积更大 |

中塑LDS材料具有更好的流动性。 |

|

外观设计、表面处理、耐化学性要求更高。 |

中塑LDS材料具有更好的耐化学性。 |

|

强度要求更高。 |

中塑LDS材料具有更高强度及韧性。 |

|

产品多元化 客户要求定制化服务 |

中塑拥有专业的LDS团队和丰富的产品线,提供全方位的咨询和技术服务。 |

|

项目周期更短 |

中塑本土化研发、生产,确保更短的交货周期。 |

|

要求更低成本 |

中塑拥有IT行业多年解决方案经验,具备全面的供应链整合能力,提供更具性价比的产品和服务。 |

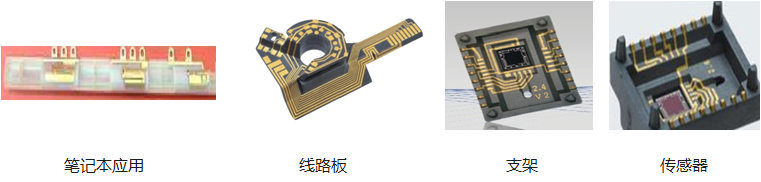

5.LDS材料应用案例

6.LDS常见问题及对策

错位、尺寸错误

原因:1.错误的镭雕程序; 2.产品变形,公差偏大或偏小,导致未能雕刻在设定位置上。

对策:1.检查镭雕程序,尤其是拼接位是否完全对接;2.产品保持在规定的公差内,运输过程中保证产品不能变形。

不上镀、漏镀

原因:1.镭雕能量不足;2.镭雕能量过高导致pattern位置烧焦;3.化镀药水活性不够;4.材料问题;5.成型时添加了水口料;6.用错料、混料。

对策:1.使用合适的激光能量;2.调节化镀药水活性;3.使用经过市场考验通过LPKF认证的材料品牌,如中塑;4.不可添加水口料;5.加强车间管理,杜绝混料、错料。

溢镀

原因: 1.镭雕后未清理粉尘;2.化镀前未超声波清洗;3.化镀药水活性过高;4.天线设计不合理,线距太窄或太靠近边缘、凸出物。

对策: 1.控制制程,镭雕后清粉尘;2.化镀前应超声波清洗;3.合理调节化镀药水活性;4.天线设计应避开台阶、骨位等,或至少保持0.3mm距离,线距应大于0.4mm可保证稳定量产。

天线部位划、碰伤

原因:1.采用滚镀;2.化镀后采用甩干方式;3.作业人员清理溢镀时划伤天线及塑件。

对策:1.尽量使用挂镀,或滚镀时采用一定方式保护产品;2.避免采用甩干方式,建议使用热风干;3.控制溢镀,避免人为划伤。

中塑LDS 材料加工注意事项

一、温度

1、干燥条件:根据不同基材设定,请见上表,推荐除湿干燥机。

2、模温:根据不同基材设定,请见上表(实际温度)。

3、成型温度:LDS基材材料的成型温度比普通的要低,应根据不同基材设定,请见上表。

二、背压:建议控制在2~6Mpa。

三、LDS材料的存放

1、存放于阴凉,干燥的地方避免阳光曝晒,湿度应控制在60%以内。尽量整包存放,有散包务必再密封好,超过24小时建议报废处理。

2、不可添加水口料生产。

3、成品流转时需要用塑封袋包装,吸湿后会影响镭雕化镀。